層の厚い生産設備と一貫体制で

多品種少量生産から大量生産まで柔軟に対応します。

金型技術と対になって当社の独自性を支えているのが、一般的な冷間鍛造メーカーの枠を超える充実した設備です。複雑形状や大物部品といった難度の高い部品に付加価値を創出し、さらに多様な生産形態に対応するフレキシブルさを兼ね備えた生産体制を実現しています。

生産技術

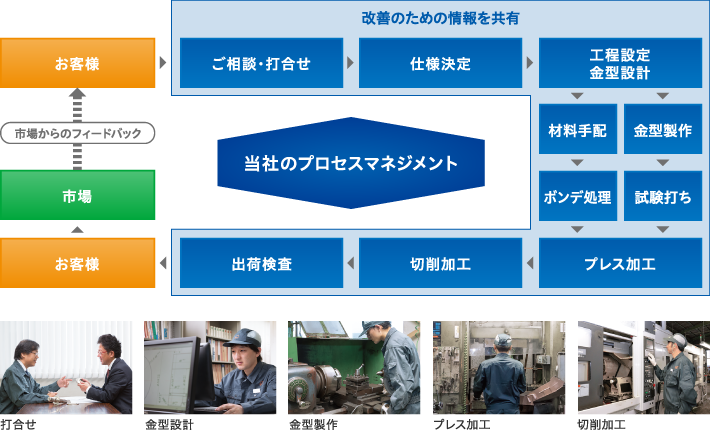

工程設定から納品までを、スピーディーに結ぶ

ものづくりにとって、生産効率の追求は終わりなきテーマです。当社ではワンストップサービスの実現とリードタイムの短縮のため、材料投入から仕上げ工程までを可能な限り社内で結び、大幅な生産効率の向上を図っています。金型製作部門と一体となった生産体制が取れることも当社ならではの特徴で、試作段階からのスピーディーな精度向上や安定したライン稼働のサポートによって、確かな品質を確実にお客様にお届けしています。

鍛造工程

さまざまな生産形態に応える幅広い生産設備

21基のプレスマシンを集約させた県下有数の生産設備は、当社の大きな特徴です。80トンから1,500トンまで幅広い設備を駆使し、部品のサイズや生産個数、納期など、お客様のご要望に最適な生産を実現する中核を担っています。特に、通常は熱間鍛造の分野とされる製品を大型プレスで冷間鍛造する技術は、トランスミッションケースといった大型部品の軽量化を可能とし、安全性と省燃費のハイレベルな両立が求められる次世代自動車の開発に大きく貢献しています。

切削工程

さらなる高精度化にも一貫で対応

冷間鍛造はもともと熱歪みやヒケが少なく、高品質を特徴とする工法ですが、さらに高い精度(1/100ミリオーダー)を求められる製品には切削加工を施します。材料のロスが少ない鍛造のメリットは薄れますが、金型の精度を極限まで高めることで加工を最小限に抑え、結果として省資源の製品づくリが可能です。また全自動送りマシンにより、大量生産にも対応できる体制を整えています。

生産プロセス全体で品質を高める

生産プロセスの要所要所で技術管理グループによる品質確認を行い、高精度・高効率のものづくりを追求しています。製品の抜き打ち検査では、面粗度や形状のミクロン単位の測定に加え、製品内部の鍛流線の形成具合も確認するなど品質の向上と安定化に努めています。ここにも、ハード(高精度の測定)とソフト(評価技術)の融合で強みを作り出す、当社ならではの仕組みがあります。

形状測定